صنعت داروسازی تحت یکی از سخت ترین محیط های نظارتی در جهان فعالیت می کند. داروها، واکسنها و سایر فرآوردههای دارویی باید در مراکزی تولید شوند که از شیوههای تولید خوب (GMP) پیروی میکنند. در میان بسیاری از الزامات GMP، یکی از مهمترین آنها تمیز کردن و کنترل آلودگی است. هر اثری از باقیمانده، گرد و غبار یا آلودگی میکروبی می تواند ایمنی و کارایی محصول را به خطر بیندازد و منجر به عدم انطباق مقررات، فراخوان ها و خطراتی برای سلامت بیمار شود. برای حفظ بالاترین سطح بهداشت، صنعت به ماشین های تمیز کننده تخصصی GMP که برای اطمینان از ثبات، کارایی و اعتبار در فرآیند تمیز کردن طراحی شده اند، متکی است.

این مقاله به بررسی انواع آن می پردازد دستگاه های تمیز کننده GMP معمولاً در تأسیسات دارویی استفاده می شود، عملکرد آنها و چرایی ضروری بودن آنها برای تولید داروهای مدرن.

اهمیت پاکسازی GMP در داروسازی

GMP مستلزم آن است که تجهیزات و امکانات دارویی برای عملکرد ثابت تمیز، ضدعفونی شده و تایید شده باقی بمانند. تمیز کردن دستی به تنهایی نمی تواند این استانداردها را در اکثر موارد به ویژه در تولید در مقیاس بزرگ برآورده کند. خطای انسانی، تکنیکهای تمیز کردن متناقض و خطر آلودگی، اتوماسیون را به یک راهحل قابل اطمینانتر تبدیل میکند. ماشینهای تمیزکننده GMP با ارائه چرخههای تمیز کردن استاندارد، پروتکلهای معتبر و نتایج قابل تکرار، این چالشها را برطرف میکنند، در حالی که خطر آلودگی متقابل را به حداقل میرسانند.

انواع ماشین های تمیز کننده GMP

1. سیستم های تمیز در محل (CIP).

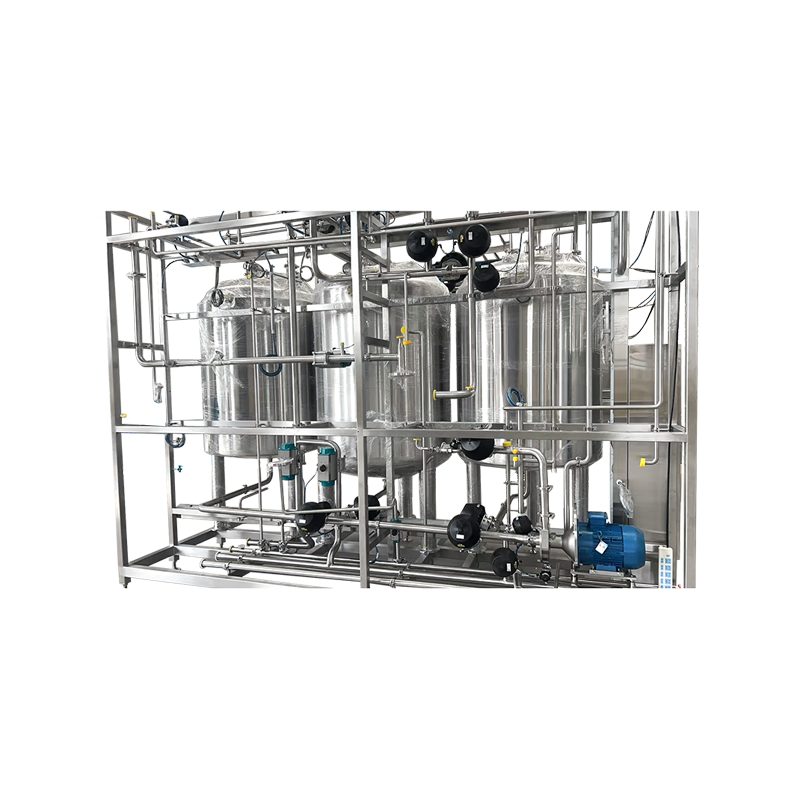

سیستم های Clean-in-Place (CIP) یکی از پرکاربردترین راه حل های پاک کننده در صنعت داروسازی است. این سیستم ها برای تمیز کردن سطوح داخلی تجهیزات فرآیند - مانند راکتورها، مخازن و خطوط لوله - بدون نیاز به جداسازی طراحی شده اند.

-

چگونه کار می کنند : سیستم های CIP مواد پاک کننده، آب و گاهی بخار را از طریق تجهیزات به گردش در می آورند. کنترلهای خودکار تضمین میکنند که پارامترهای تمیز کردن مانند دما، سرعت جریان و زمان دقیقاً نظارت و مستند شدهاند.

-

مزایا :

- کار دستی و خطای انسانی را کاهش می دهد

- نتایج تمیز کردن ثابت و معتبر را تضمین می کند

- زمان توقف بین چرخه های تولید را به حداقل می رساند

- خطر آلودگی ناشی از جداسازی یا جابجایی نامناسب را کاهش می دهد

سیستم های CIP برای فرمولاسیون مایع، فرآیندهای تخمیر و محیط های تولید استریل ضروری هستند.

2. سیستم های تمیز خارج از محل (COP).

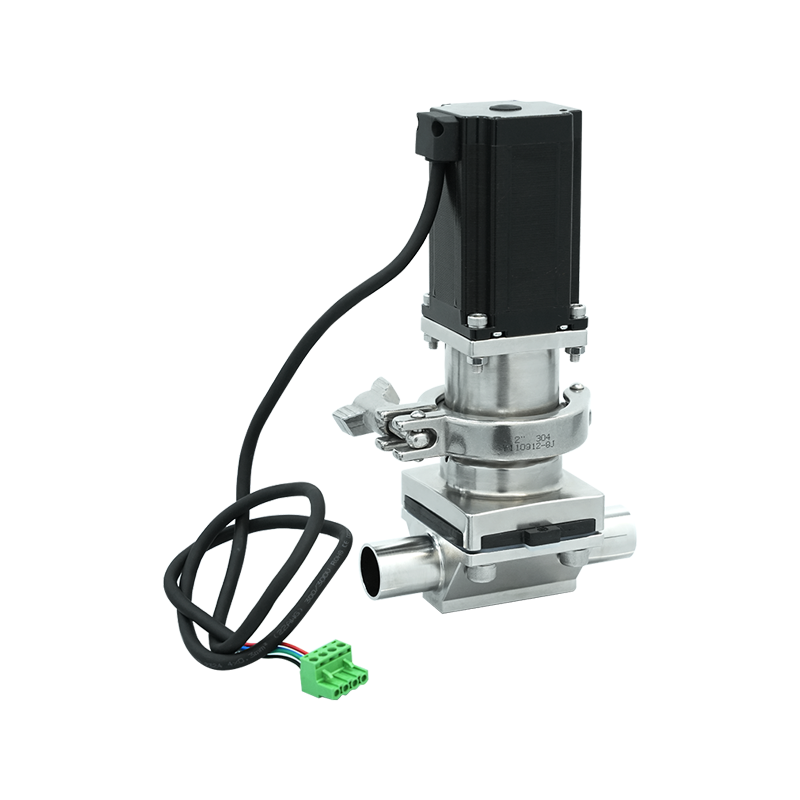

در حالی که سیستمهای CIP تجهیزات را در محل تمیز میکنند، سیستمهای Clean-Of-Place (COP) برای اجزایی طراحی شدهاند که باید قبل از تمیز کردن جدا شده و جدا شوند. به عنوان مثال می توان به قطعات کوچک، شیرها، فیلترها، ظروف شیشه ای و سایر تجهیزات قابل جابجایی اشاره کرد.

-

چگونه کار می کنند سیستمهای COP معمولاً از مخازن یا واشرهای خودکار تشکیل میشوند که در آن قطعات در شرایط کنترلشده غوطهور میشوند یا با محلولهای تمیزکننده اسپری میشوند.

-

مزایا :

- تمیز کردن عمیق قطعات کوچک و پیچیده را فراهم می کند

- حذف کامل باقیمانده هایی که ممکن است در طول CIP قابل دسترسی نباشند را تضمین می کند

- یک فرآیند سنتی کار فشرده را خودکار می کند

سیستم های COP اغلب در ترکیب با CIP برای دستیابی به یک استراتژی تمیز کردن کامل در تاسیسات دارویی استفاده می شوند.

3. واشر قطعات خودکار

ماشینهای شستشوی خودکار قطعات، ماشینهای تخصصی هستند که برای تمیز کردن تجهیزات و اجزای کوچکی که در تولید دارو نقش دارند، مانند بطریهای شیشهای، پاروهای مخلوط، سوزنهای پرکننده و درپوشها استفاده میشوند.

-

چگونه کار می کنند : این ماشینها مانند ماشینهای ظرفشویی صنعتی از جتهای اسپری پرفشار، آب گرم، مواد شوینده و چرخههای شستشو برای از بین بردن باقیماندهها استفاده میکنند.

-

مزایا :

- شستشو و جابجایی دستی را کاهش می دهد

- چرخه های تمیز کردن قابل تکرار و تایید شده را ارائه می دهد

- می تواند با سیستم های خشک کن برای آماده سازی قطعات برای استفاده مجدد فوری ادغام شود

این ماشینها بهویژه در محیطهای پردازش آسپتیک، که در آن عقیمی در اولویت است، ارزشمند هستند.

4. استریل کننده و اتوکلاو

ضدعفونی کننده ها، از جمله اتوکلاوها، ماشین آلات تمیز کننده GMP ضروری هستند که برای از بین بردن آلودگی میکروبی استفاده می شوند. در حالی که تمیز کردن باقیمانده ها را از بین می برد، استریل کردن تضمین می کند که سطوح عاری از باکتری، ویروس، قارچ و هاگ هستند.

-

چگونه کار می کنند : اتوکلاوها از بخار تحت فشار در دماهای بالا برای استریل کردن تجهیزات استفاده می کنند، در حالی که سایر استریل کننده ها ممکن است بسته به کاربرد از گرمای خشک، گاز (اکسید اتیلن) یا تشعشع استفاده کنند.

-

مزایا :

- یک روش معتبر برای کنترل میکروبی ارائه می دهد

- استریل بودن تجهیزات قابل استفاده مجدد مانند ابزارهای جراحی، ظروف شیشه ای و قطعات فولادی ضد زنگ را تضمین می کند.

- الزامات نظارتی دقیق برای تولید داروی آسپتیک را برآورده می کند

دستگاه های استریلیزاسیون در تولید واکسن، تولید داروهای تزریقی و سایر اشکال دوز استریل ضروری هستند.

5. واشر ویال، آمپول و بطری

در بسته بندی های دارویی، ظروف مانند ویال، آمپول و بطری ها باید قبل از پر شدن کاملا تمیز شوند. GMP مستلزم آن است که این ظروف عاری از ذرات معلق و آلودگی میکروبی باشند.

-

چگونه کار می کنند : ماشین های لباسشویی ظروف از جت های آب تصفیه شده، هوا یا محلول های استریل کننده برای شستشو و آبکشی ظروف استفاده می کنند. آنها همچنین ممکن است تونل های depyrogenation را برای حذف پیروژن ها مانند اندوتوکسین ها ادغام کنند.

-

مزایا :

- استریل بودن مواد بسته بندی را تضمین می کند

- از آلودگی در طول فرآیند پر کردن جلوگیری می کند

- تمیز کردن معتبر و قابل تکرار را ارائه می دهد

این ماشین ها به ویژه در تولید محصولات تزریقی و چشمی بسیار حیاتی هستند.

6. ماشین آلات تمیز کننده اولتراسونیک

دستگاه های تمیز کننده اولتراسونیک از امواج صوتی با فرکانس بالا برای ایجاد حباب های میکروسکوپی در محلول تمیز کننده مایع استفاده می کنند. این حباب ها با نیروی زیادی فرو می ریزند و به طور موثری کثیفی، باقیمانده ها و آلاینده ها را حتی از مناطقی که دسترسی به آن ها سخت است از بین می برند.

-

چگونه کار می کنند : قطعات در یک حمام اولتراسونیک پر از یک ماده تمیز کننده غوطه ور می شوند. اثر کاویتاسیون ایجاد شده توسط امواج صوتی، ذرات را از سطوح و شکاف ها حذف می کند.

-

مزایا :

- برای تمیز کردن قطعات پیچیده با دهانه های کوچک موثر است

- نیاز به شستشوی شدید یا مواد شیمیایی تهاجمی را کاهش می دهد

- نتایج ثابت را بدون آسیب رساندن به اجزای حساس تضمین می کند

پاک کننده های اولتراسونیک اغلب برای ابزار آزمایشگاهی، قطعات دقیق و ابزار جراحی استفاده می شود.

7. ماشین آلات تمیز کردن کف و سطح

در حالی که تمیز کردن تجهیزات ضروری است، بهداشت تأسیسات نیز به همان اندازه مهم است. GMP مستلزم آن است که مناطق تولید دارو تمیز و کنترل شده باقی بمانند. اسکرابرهای تخصصی کف، سیستم های خلاء و دستگاه های ضدعفونی کننده سطح برای محیط های دارویی طراحی شده اند.

-

چگونه کار می کنند : این ماشینها از فیلتر HEPA، مواد سازگار با اتاق تمیز و اجزای بدون ریزش برای حفظ پاکیزگی بدون وارد کردن آلایندهها استفاده میکنند.

-

مزایا :

- انطباق با استانداردهای بهداشتی تاسیسات GMP را تضمین می کند

- از آلودگی متقابل بین مناطق تولید جلوگیری می کند

- از طبقه بندی اتاق تمیز در محیط های استریل پشتیبانی می کند

نقش اعتبار سنجی و مستندسازی

ماشینهای تمیزکننده GMP تنها در مورد عملکرد مکانیکی نیستند، بلکه باید الزامات نظارتی را برای اعتبارسنجی نیز رعایت کنند. هر چرخه تمیز کردن باید مستند و قابل تأیید باشد و از قابلیت ردیابی و انطباق در طول ممیزی اطمینان حاصل کند. ماشینهای پیشرفته اغلب شامل سوابق الکترونیکی، ثبت دادهها و اتصال به سیستمهای اجرایی تولید (MES) برای نظارت در زمان واقعی هستند.

نتیجه گیری

صنعت داروسازی برای حفظ انطباق، اطمینان از ایمنی بیمار و بهبود کارایی عملیاتی، به طیف وسیعی از ماشینهای تمیزکننده GMP وابسته است. از سیستمهای Clean-in-Place و Clean-Of-Place گرفته تا پاک کنندههای اولتراسونیک، شستشوی شیشهها و اتوکلاوها، هر نوع دستگاه هدف منحصر به فردی را در جلوگیری از آلودگی و حفظ کیفیت محصول انجام میدهد.

با ادغام این فنآوریها در تأسیسات تولید، تولیدکنندگان دارو میتوانند با حفظ استانداردهای نظافتی سازگار و معتبر، به خواستههای دقیق مقررات GMP پاسخ دهند. در نهایت، این ماشینها نقش مهمی در تضمین ایمنی، مؤثر بودن و عاری از آلودگی هر دارویی که به بیماران تحویل داده میشود، ایفا میکنند.